El aluminio, llamado el metal verde, eje del trabajo en el IIM

Aleaciones sustentables útiles y más resistentes

Se mezclan con nanoestructuras de silicio, cobre y magnesio; Ismeli Alfonso López, investigador del Instituto, explica el proceso de manufactura

Para lograr metales de mayor resistencia, que amortigüen más los golpes y sean aprovechables a partir de elementos que hay en la naturaleza, Ismeli Alfonso López, del Instituto de Investigaciones en Materiales (IIM), trabaja en aleaciones de aluminio, las cuales mezcla con nanoestructuras de silicio, cobre y magnesio.

Para lograr metales de mayor resistencia, que amortigüen más los golpes y sean aprovechables a partir de elementos que hay en la naturaleza, Ismeli Alfonso López, del Instituto de Investigaciones en Materiales (IIM), trabaja en aleaciones de aluminio, las cuales mezcla con nanoestructuras de silicio, cobre y magnesio.

“Estamos agregando nuevas combinaciones y creando nuevos procesos. Nosotros, como grupo de investigación, tenemos ya nueve patentes, de las cuales siete ya están otorgadas y faltan dos que están en trámite. No sólo cambiamos la composición química de las aleaciones, también modificamos el proceso de manufactura de los materiales”, detalló.

El aluminio en estado puro se usa, por ejemplo, para fabricar ventanas y canceles; pero cuando va a utilizarse en partes de autos o de aviones se mezcla con otros elementos como silicio, cobre, zinc y magnesio, que lo hacen más resistente.

“Al aluminio se le conoce como el metal verde porque es completamente reciclable. Desde que se comenzó a utilizar, casi todo se ha seguido reciclando y aún se usa porque no se oxida como el hierro, gracias a que se recubre con una capa de alúmina y se autoprotege, no como el hierro que uno lo encuentra en los patios a la intemperie todo corroído, se descompone por completo, y el aluminio no es así”, explicó el académico, quien labora en la Unidad Morelia del IIM.

Este metal tiene una vida larga, y aunque el que se extrae de los yacimientos es caro y contaminante, el utilizado para refundir y reciclar sólo requiere 15 por ciento de la energía que se emplea para producir el aluminio original, por lo que es factible utilizarlo.

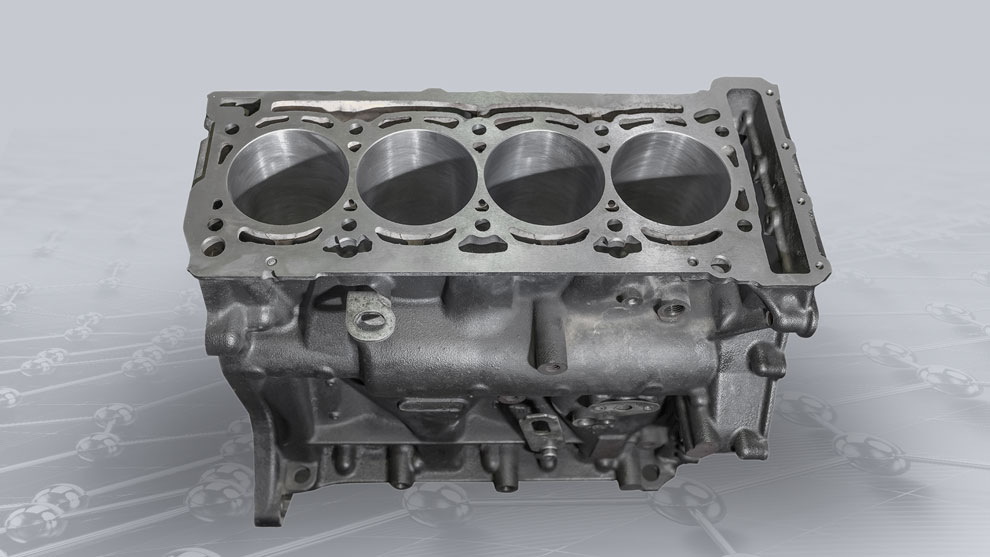

Realización de monoblock de autos

En el laboratorio, Alfonso López utiliza aleaciones de aluminio con cobre, magnesio y silicio para fabricar monoblocks de autos. “El silicio nos ayuda a que la mezcla llene todos los huecos del molde y fluya sin problema, mientras que el magnesio y el cobre le dan propiedades de alta resistencia gracias al uso de partículas de tamaño nanométrico”.

Aunque diversas combinaciones están patentadas internacionalmente con diferentes contenidos, el experto y su grupo le agregan nuevos elementos para ver cómo es su comportamiento. “Nosotros añadimos mucho más magnesio, que hace que se formen otras fases y tenga propiedades diferentes. Con ellas fabricamos espumas metálicas, que hacen al aluminio poroso en su interior, lo que ayuda a absorber impactos para la industria automotriz”, precisó.

Con la aleación metálica porosa se crea una especie de sándwich en las defensas de los autos, con material sólido en las orillas y poroso en medio, para que el impacto de un golpe no llegue al conductor. Además, al poseer esa consistencia, baja la densidad del material y ocasiona que se consuma menos combustible, condición que lo hace más sustentable.

Sustentabilidad significa trabajar con lo que tenemos, sin ver comprometidos los recursos de las futuras generaciones y acabarnos todo nosotros, subrayó el académico, quien insistió en la necesidad de consumir menos materiales recién extraídos y también combustibles.

El aluminio se puede reciclar en numerosas ocasiones, no hay un límite. “Hay un poco de pérdidas al irlo refundiendo, pues hay evaporación y porque se queda pegado al molde, pero no pierde sus propiedades al reciclarlo”, aclaró.

El especialista en caracterización de materiales por microscopía y en propiedades mecánicas afirmó que la nanociencia ayuda a aumentar la resistencia mecánica de los materiales, pues las partículas son tan pequeñas que se oponen al paso de dislocaciones, que son deformaciones en la red de los metales.

Los expertos recuperan los materiales de partes de los motores de los autos, a partir de la compra de chatarra; no usan insumos cien por ciento puros, salvo algunas excepciones. “Casi todas las investigaciones que hacemos con estos materiales son con aleaciones de aluminio recicladas”.

De las nueve patentes, cuatro son de dispositivos para fabricar nuevos materiales, tres de los procesos para desarrollarlas y dos más de nuevos elementos de aleación con partículas nanoestructuradas.

Alfonso López señaló que es fuerte la tendencia de la metalurgia hacia la sustentabilidad, pues cada día quedan menos materiales extraíbles en los yacimientos, y es fundamental recuperar los que hay, incluso como chatarra en el planeta.